激光熔覆(Laser Cladding,LC)和激光定向能量沉积(Laser Directed Energy Deposition,L-DED)作为工业制造领域的核心技术,凭借其热影响区小、焊缝精确等显著优势,在高端装备修复、功能梯度材料制备及复杂结构件一体化成形等领域发挥着关键作用。光学监测系统作为LC/L-DED过程的关键环节,对于确保制造过程的可重复性和质量具有至关重要的作用。然而,在LC/L-DED过程中,激光与材料相互作用会诱发高温气体动力学效应,导致气体密度和折射率发生动态变化,进而在监测区域引发光学湍流现象。这种瞬态折射率扰动会严重干扰基于光学原理的在线监测系统,特别是对依赖稳定光路的共轴视觉系统和激光干涉仪造成显著测量误差。因此,深入研究如何通过监测和分析过程中的光学湍流现象,以提高激光熔覆过程的稳定性和可靠性,已成为当前该领域亟待解决的重要课题。

针对这一技术瓶颈,吕勒奥理工大学研究团队结合施利伦光学系统与数值模拟相结合的方法,深入揭示了光学湍流对激光熔覆工艺稳定性及监测精度的关键影响。团队集成3轴精密运动平台与2 kW光纤激光器,选用316L不锈钢作为基板与粉末材料,通过闭环控制激光功率、粉末输送速率及载气流量等关键参数,制备了梯度化工艺参数组试样。为精确量化光学湍流效应,创新性地设计了基于450 nm激光光源的纹影成像系统:该系统通过特殊光学配置和针孔滤光片,能够提取折射率梯度变化,实现高精度监测。同时,团队通过Zemax光学仿真平台重构了热致折射率场与光学监测系统的交互机制,建立了纹影图像灰度梯度与局部气体密度变化的定量映射模型,并分析其对同轴监测系统的影响。

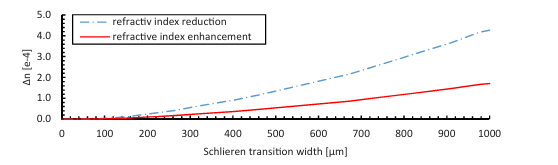

通过对施利伦图像记录的连续分析,团队实现了气体密度偏差的变化的生可视化,并将监测区域划分为低、中、高光学湍流三个区域。结合这些区域与焊接缺陷和工艺参数变化的关联分析,团队实现了焊接过程缺陷的实时监测,并优化工艺参数以提高焊接质量。结果表明,能量输入增加、粉末-功率比降低及气流减弱会加剧湍流,而调节气流可有效改善工艺稳定性。高速成像和模拟分析进一步揭示了熔池上方高温气体穹顶中的折射率变化特征及其对同轴监测系统的影响,表明折射率扰动可能导致最大达228 µm的图像偏差,强调了实时监测与工艺控制的重要性。该研究为理解LC/L-DED过程中的光学湍流现象提供了科学依据,也为优化光学监测系统、提升激光制造过程的稳定性和可靠性提供了有效技术方案,具有重要的理论和实践意义。

相关研究成果以题为“Enhancing laser cladding stability: Defects and schlieren-based analytics during L-DED”的论文发表在《Additive Manufacturing》上。

图1. 纹影过渡区宽度的数值模拟结果及其对应的纹影物体折射率模拟数据。

图2. 加工区域的纹影现象及光学湍流强度划分示意图。

图3. 纹影事件计算热力图及对应工艺参数下的连续测量图像显示:a) 高光学湍流区的剧烈活动特征;b) 低光学湍流区-类激波膨胀现象;c) 低光学湍流区-飞溅效应;d) 中光学湍流区典型表现。

图4. 通过分析聚焦点周围五条线性轮廓线确定纹影穹顶参数的示意图。