近年来,冷喷涂过程中的变形机理引起了人们的广泛关注,目前已经提出了各种粘结机理,如绝热剪切失稳,流体动力剥落,氧化物破裂,冶金结合等。由于冷喷涂过程中的严重塑性变形发生在极短的时间内(大约 10−9s),很难进行原位观察,因此需要通过数值模拟进行辅助,完善变形过程的细节信息。光滑粒子流体动力学和蒙特卡洛模拟的有限元分析,已成功用于冷喷涂中颗粒冲击行为的研究;尽管绝热剪切不稳定性对于粘附的必要性还存在争议,但是对冷喷涂的有限元模拟已经观察到强烈的局部塑性应变和界面微熔。

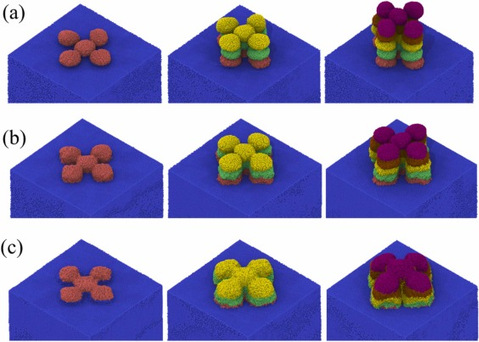

夯实效应对冷喷涂增材涂层的微观结构演变、表面粗糙度和机械性能具有重要意义。夯实效应极大程度影响了涂层的质量,但却鲜有报道,可参考的研究寥寥无几。本研究提出了一种多颗粒撞击模型,研究了冷喷涂过程中夯实效应对Cu颗粒变形行为和形貌的影响。结果表明,夯实效应可以引起第一层涂层平整率的可追溯变化,这是识别临界速度的可靠指标。通过连续整平颗粒,夯实效应会导致底层涂层的微观结构更致密,但这种致密化效应会随着涂层厚度的增加而变弱。在高速撞击下,周围颗粒的阻碍和挤压是不可忽视的,在增材制造过程中,颗粒的相互作用会影响中心涂层的厚度和形状,从而影响铜涂层的表面质量。此外,夯实效应受撞击速度影响也较大,撞击速度高的颗粒在冷喷涂过程中表现出更强的夯实效果,因此穿透涂层的风险更高,存在损坏基材的潜在风险。

相关研究成果以题“Tamping effect during additive manufacturing of copper coating by cold spray: A comprehensive molecular dynamics study”发表在国际期刊Additive Manufacturing上。

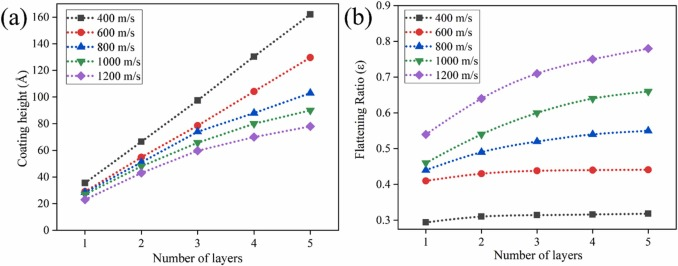

图2. 撞击速度对以下方面的影响:(a)铜涂层的层数厚度,以及(b)不同冷喷涂阶段第一层颗粒的扁平比变化。每个点是从三次重复模拟中获得的平均值。

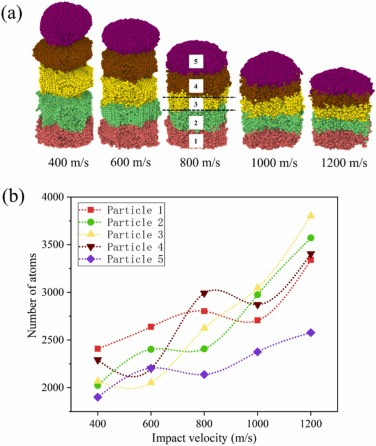

图3. (a)由以不同撞击速度形成的五个中心粒子组成的涂层的原子构型。每个颗粒的芯层厚度固定在1nm;(b)原子数与每个粒子核心切片中的撞击速度之间的关系。