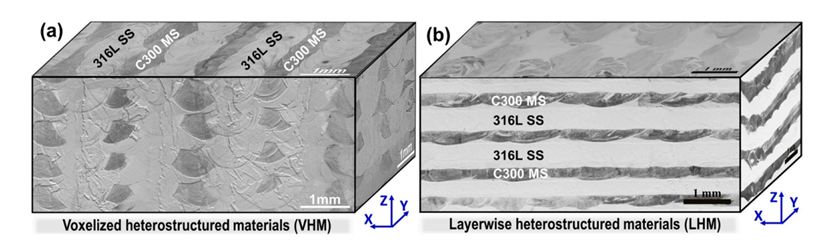

利用增材制造技术(Additive manufacturing,简称AM)的灵活性特点构造复杂几何部件的方法已被广泛研究,但是目前针对材料分布复杂度较高的组件在增材制造中的巨大潜力尚未得到充分利用。近期,新加坡制造技术研究院周友翔团队充分利用AM技术的空间设计和制造灵活性,通过激光定向能量沉积 (laser directed energy deposition,简称LDED) 两种具有可配置空间结构的C300马氏体时效钢和316L材料制备了体素化异质结构材料(voxelized hetero-structured material,简称VHM),并对其微观组织、多尺度力学性能、变形行为和机理进行研究。VHM的3D视图揭示了空间体素化异质结构,其中两种材料按照设计在不同层中交替沉积,宏观和微观尺度均可观察到分层异质相。VHM结构的拉伸强度为845MPa,应变约为29%,表现出比层状异质结构(layerwise heterostructured materials,简称LHM)更优异的力学性能,并指出强度的增加归因于异质材料软、硬区域的变形引起的强化,即由于硬质区阻断位错,在变形样品中观察到软区域中的大量孪晶和应力诱导的相变行为。此外,大量的拉伸和压缩测试证实了VHM中的拉伸-压缩对称性。

这项工作证明了增材制造在处理复杂结构材料方面的能力,突出了从本构材料继承优点以获得更好性能和功能的潜力。相关研究成果以题“Additive manufacturing of voxelized heterostructured materials with hierarchical phases”发表在增材制造领域顶刊Additive Manufacturing上。

粉床融合 (Powder bed fusion,简称PBF) 和定向能量沉积 (directed energy deposition,简称DED)是典型的AM技术。他们以分层方式构建组件,其中3D模型被分割成离散化的2D 层,能量源(例如激光、电子束或电弧)将沿着设计的路径扫描每一层,以形成 3D零件。这种沉积方法能够设计和制造具有高几何性和材料复杂性的组件,并获得更好的性能。

AM加工的整体均匀材料、金属基复合材料(MMCs)和层状梯度多材料示意图。

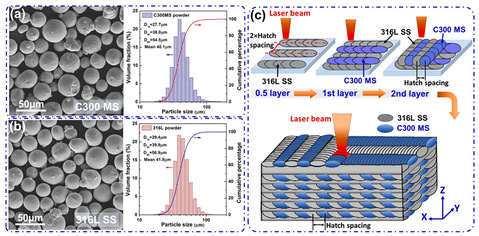

(a)C300 MS和(b)316 L不锈钢的扫描电子显微镜形貌和粒度分布;(C)MS/SS体素化异质结构材料(VHM)的LDED沉积过程。

(a)MS/SS体素化异质结构材料(VHM)和(b)MS/SS层状异质结构材料(LHM)的3D形态。